在一辆汽车的诞生过程中,白车身是最早成型的结构模块之一。它不仅承担着整车的结构强度,还直接影响碰撞安全、轻量化与制造成本。而连接工艺,正是让各个板材“紧密协作”的核心桥梁。

尤其在如今多材料混合应用日益普及的背景下,车身连接方式已不再局限于传统点焊,而是呈现出多元化趋势。那今天这篇文章,就带你全面梳理汽车白车身的主流连接工艺,权衡各自的优劣,选出真正适配未来制造趋势的“最优解”。

一、传统“铁三角”:点焊、螺接、电弧焊

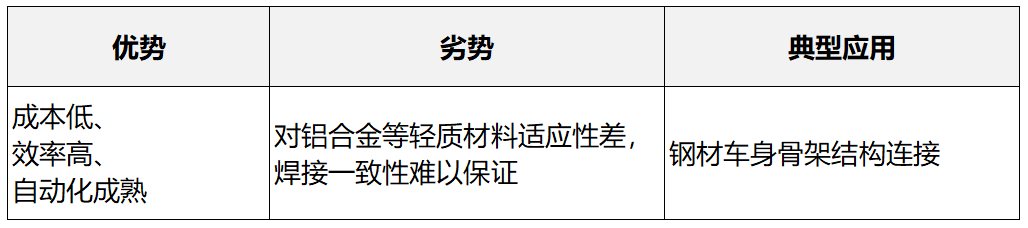

1. 电阻点焊(Spot Welding)

应用最广泛的焊接方式,利用电流使金属局部加热熔化,快速形成焊点。

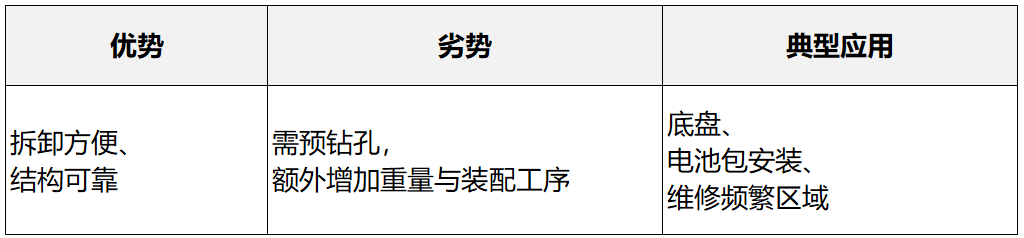

2. 螺接(Bolt/Nut)

通过机械方式(螺钉+螺母)实现连接,常见于可拆卸部位。

3. MIG/TIG焊(熔化极/非熔化极气体保护焊)

适用于厚板结构,熔深大,连接牢固,但对操作工艺要求较高。

二、现代连接“新势力”:SPR、FDS、涂胶

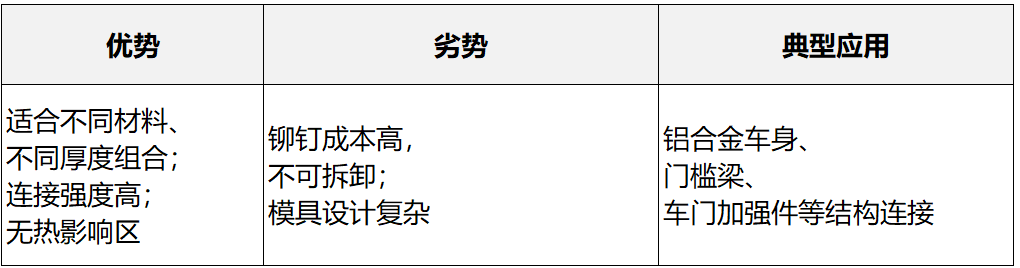

4. SPR自冲铆接(Self-Piercing Riveting)

无需预孔,通过铆钉直接穿透上层板材,在下层板材中塑性变形形成互锁结构。

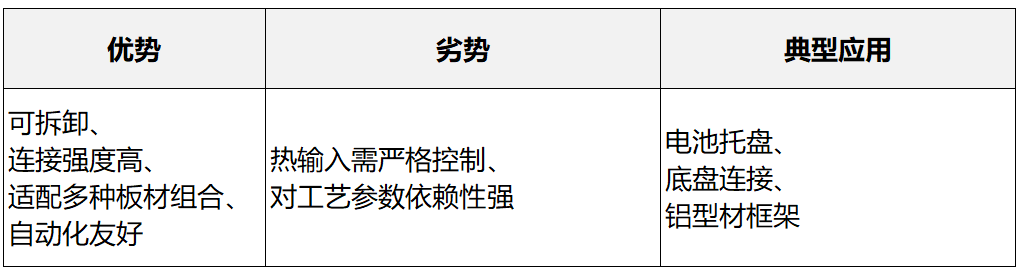

5. FDS热熔螺接(Flow Drill Screw)

结合热钻与螺接于一体的工艺,无需预制孔,适用于多层板材连接。

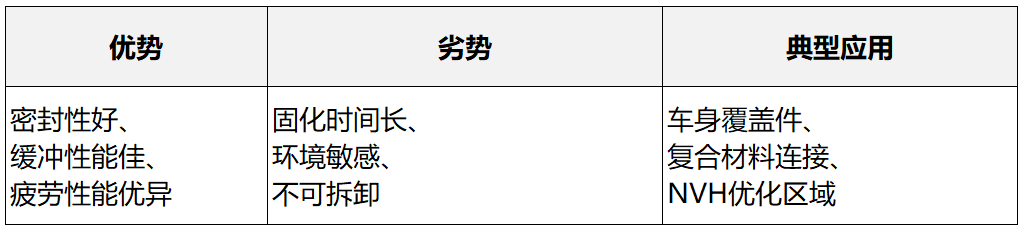

6. 涂胶技术(Adhesive Bonding)

涂胶技术是一种关键的连接与密封工艺,广泛应用于车身结构、玻璃安装、零部件装配、防腐与密封等环节。

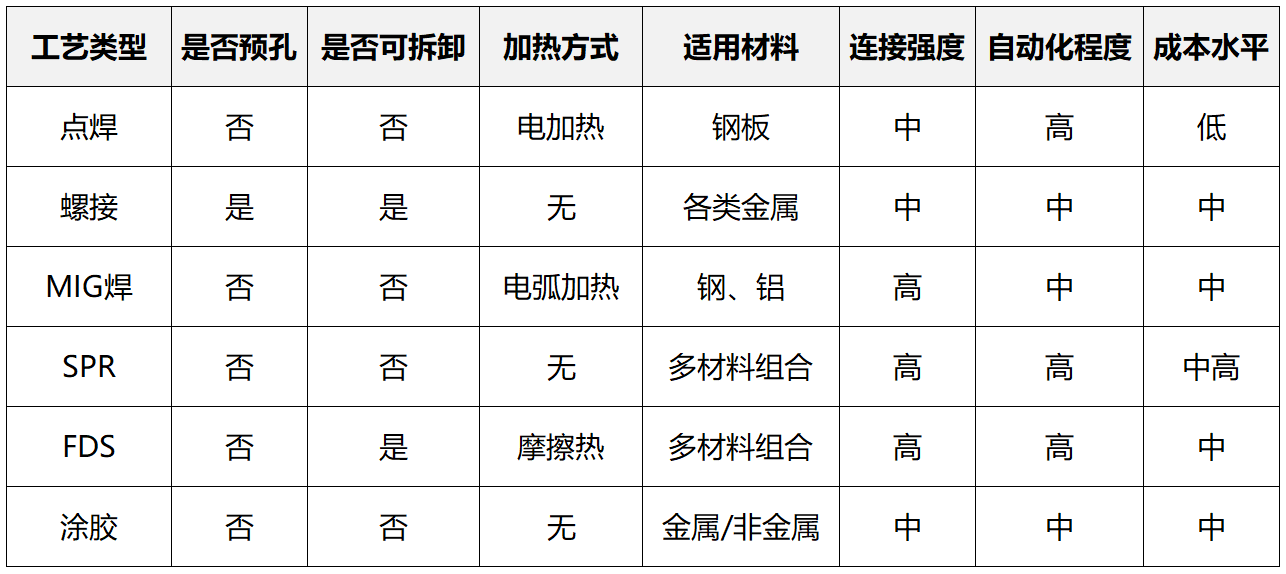

三、工艺对比一览表

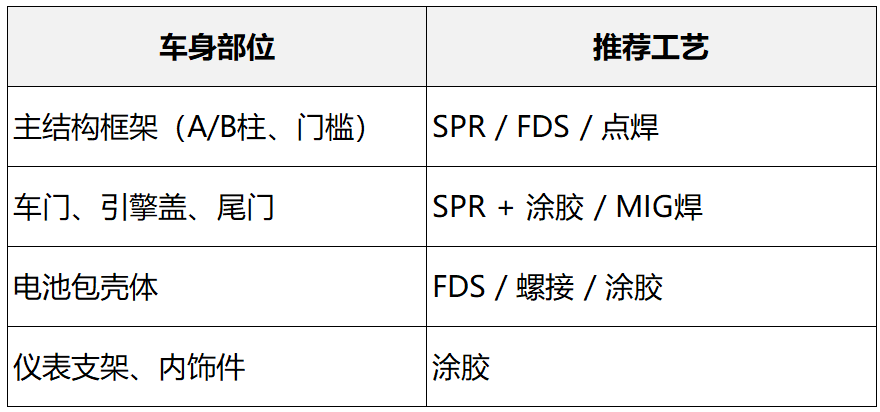

四、不同车身部位的推荐连接方案

五、结语:连接方式的选择,从来不是“谁最强”,而是“谁最合适”

每一种连接方式都有其“用武之地”。在现代汽车制造中,连接工艺早已不再是“单选题”,而是多种技术联合协作的“组合拳”。

点焊仍然是主力,但在追求车身轻量化的去趋势下逐渐被替代;FDS与SPR是多材料结构的明星选手;而涂胶工艺则扮演着灵活的配角。

选择连接工艺,不只是技术选择,更是成本、效率、安全性与可维修性的权衡。