随着汽车轻量化趋势不断加快,铝合金、复合材料等非钢材的大量应用,给传统焊接工艺带来了不小挑战。尤其在涉及异种材料、超高强钢、多层结构连接时,传统连接方式面临强度不足、热变形、腐蚀风险等问题。

在此背景下,一种无需预钻孔、无热影响的冷连接技术——SPR自冲铆接(Self-Piercing Riveting),正逐步成为整车连接工艺的重要选项。

SPR自冲铆接是一种利用专用铆钉,直接穿透上层板材并在下层板材中形成塑性变形互锁结构的连接技术。该过程无需预先打孔,且不产生高温热影响区,具有以下显著优势:

1. 适用多种金属材料:如铝合金、镀锌钢、热成型钢等

2. 支持不同厚度与层数组合:适用于单双层、三层板连接

3. 无火花、低噪声、环保安全

4. 连接强度高,疲劳寿命好

5. 外观整洁,无需额外修整

这些特点使其在现代车身制造中具有广泛适应性。

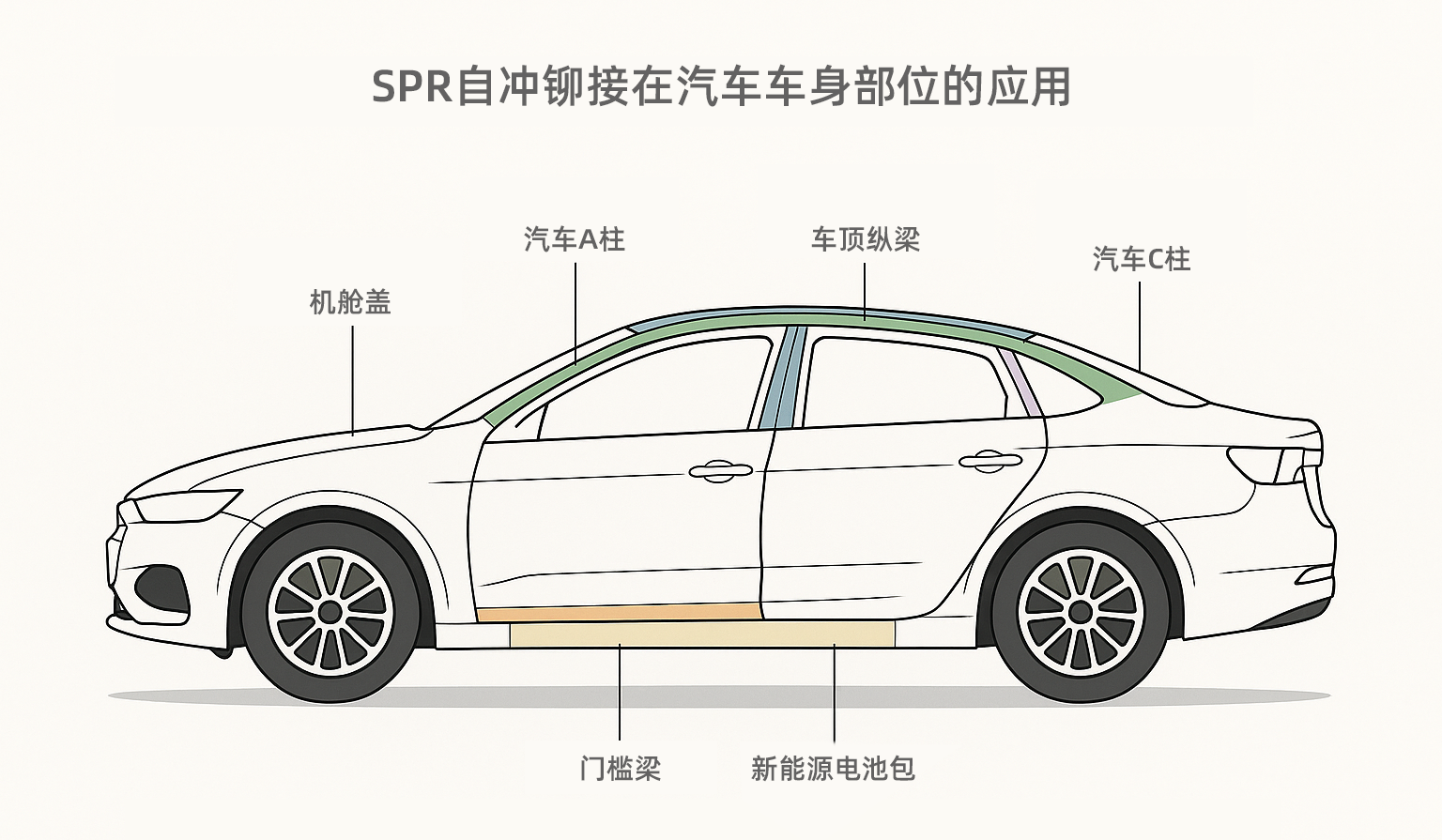

SPR铆接目前已被广泛应用于多种车型,尤其是新能源车、豪华车型与铝车身结构中。以下是其在车身结构中的主要应用区域:

SPR技术的本质是材料成型+铆钉变形,涉及板材材质、厚度、强度等级、表面处理等多因素,必须匹配合适的铆钉类型、长度、钉型结构和底模设计。

除了钉长与钉芯强度,还需综合考虑:

1. 钉头结构:常见为半圆头(结构稳固)、平头(装饰件)

2. 尾部形状:标准变形尾、扩展尾、防松尾等不同工艺要求

3. 表面涂层:如Zn-Ni镀层,不锈钢材质等,避免电化学腐蚀

工艺设计与质量控制要点

要确保SPR连接质量稳定可靠,以下几个关键技术要素不可忽视:

底模设计匹配:不同材料与厚度需对应不同深度与轮廓曲率的底模,确保成型区完整无裂纹;

铆接参数控制:压力、速度、变形时间等需经过系统工艺试验优化;

连接位置规划:需确保足够的边距、间距,防止板材裂纹或干涉;

抗腐蚀处理:异种金属组合时,注意采取隔离措施或钉体防腐工艺;

结构测试验证:通过剪切、剥离、疲劳测试验证连接可靠性。

SPR自冲铆接技术,作为一项兼顾轻量化、安全性与高效率的连接方式,正成为汽车结构连接的重要发展方向。在新能源汽车、铝合金车身、混合材料结构广泛使用的背景下,如何做好钉型匹配、工艺优化与结构集成,将直接决定整车连接质量。

未来,随着材料工艺的不断演进,SPR技术也将向着更高强度、更低公差、更少能耗的方向持续优化,助力汽车工业实现更轻、更强、更智能的发展目标。